Yarı iletken üretiminden havacılık metrolojisine kadar ultra hassas endüstrinin kalbinde granit platform yer almaktadır. Genellikle sadece katı bir taş blok olarak göz ardı edilen bu bileşen, gerçekte doğru ölçümler ve hareket kontrolü elde etmek için en önemli ve istikrarlı temeldir. Mühendisler, metrologlar ve makine üreticileri için, bir granit platformun "hassasiyetini" gerçekten neyin tanımladığını anlamak çok önemlidir. Bu sadece yüzey kalitesiyle ilgili değil; platformun gerçek dünyadaki performansını belirleyen bir dizi geometrik göstergeyle ilgilidir.

Granit platformun hassasiyetinin en önemli göstergeleri Düzlük, Doğrusallık ve Paralelliktir ve bunların tümü titiz uluslararası standartlara göre doğrulanmalıdır.

Düzlük: Ana Referans Düzlemi

Düzlük, özellikle granit yüzey plakaları olmak üzere, herhangi bir hassas granit platform için tartışmasız en kritik göstergedir. Tüm çalışma yüzeyinin teorik olarak mükemmel bir düzleme ne kadar yakın olduğunu tanımlar. Özünde, diğer tüm ölçümlerin alındığı ana referans noktasıdır.

ZHHIMG gibi üreticiler, DIN 876 (Almanya), ASME B89.3.7 (ABD) ve JIS B 7514 (Japonya) gibi küresel olarak kabul görmüş standartlara uyarak düzgünlüğü garanti eder. Bu standartlar, genellikle 00 Sınıfı (Laboratuvar Sınıfı, genellikle mikron altı veya nanometre aralığında en yüksek hassasiyeti gerektirir) ile 1 veya 2 Sınıfı (Muayene veya Takımhane Sınıfı) arasında değişen tolerans derecelerini tanımlar. Laboratuvar sınıfı düzgünlüğe ulaşmak, yalnızca yüksek yoğunluklu granitin doğal stabilitesini değil, aynı zamanda bu toleransları genellikle "mikrometre hassasiyeti" olarak adlandırılan bir hassasiyetle manuel olarak elde edebilen usta taşlama ustalarının olağanüstü becerisini de gerektirir.

Doğrusallık: Doğrusal Hareketin Omurgası

Düzlük iki boyutlu bir alanı ifade ederken, Doğrusallık genellikle düz kenar, kare veya makine tabanı gibi granit bir bileşenin kenarları, kılavuzları veya yuvaları boyunca uzanan belirli bir çizgiye uygulanır. Makine tasarımında doğrusallık çok önemlidir çünkü hareket eksenlerinin gerçek, doğrusal yolunu garanti eder.

Granit bir taban, lineer kılavuzlar veya hava yatakları monte etmek için kullanıldığında, montaj yüzeylerinin düzgünlüğü, hareketli platformun lineer hatasına doğrudan yansır ve konumlandırma doğruluğunu ve tekrarlanabilirliğini etkiler. Özellikle lazer interferometreleri (ZHHIMG'nin denetim protokolünün temel bir parçası) kullanan gelişmiş ölçüm teknikleri, mikrometre/metre düzeyindeki düzgünlük sapmalarını doğrulamak ve platformun dinamik hareket sistemleri için kusursuz bir temel oluşturmasını sağlamak için gereklidir.

Paralellik ve Diklik: Geometrik Uyumun Tanımı

Makine tabanları, hava yataklı kılavuzlar veya granit kareler gibi çok yüzlü parçalar gibi karmaşık granit bileşenler için iki ek gösterge hayati önem taşır: Paralellik ve Diklik (Karelik).

- Paralellik, iki veya daha fazla yüzeyin (örneğin bir granit kirişin üst ve alt montaj yüzeyleri) birbirine tam olarak eşit uzaklıkta olmasını gerektirir. Bu, sabit bir çalışma yüksekliğinin korunması veya bir makinenin karşıt taraflarındaki bileşenlerin mükemmel şekilde hizalanması için çok önemlidir.

- Diklik veya karelik, iki yüzeyin birbirine tam olarak 90° açıyla dik olmasını sağlar. Tipik bir Koordinat Ölçme Makinesinde (CMM), Abbe hatasını ortadan kaldırmak ve X, Y ve Z eksenlerinin gerçekten ortogonal olmasını garanti etmek için granit kare cetvelin veya bileşen tabanının kendisinin dikliği garanti edilmelidir.

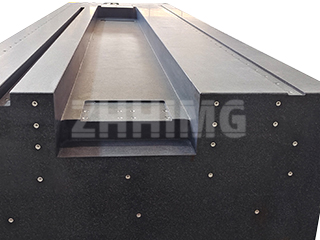

ZHHIMG Farkı: Teknik Özelliklerin Ötesinde

ZHHIMG olarak, hassasiyetin asla aşırıya kaçılmaması gerektiğine inanıyoruz; hassas üretim işi çok talepkar olamaz. Taahhüdümüz, bu boyut standartlarını karşılamanın ötesine geçiyor. Yüksek yoğunluklu ZHHIMG® Siyah Granit (≈ 3100 kg/m³) kullanarak, platformlarımız doğal olarak üstün titreşim sönümleme özelliğine ve en düşük termal genleşme katsayısına sahip olup, sertifikalı düzlük, doğruluk ve paralelliği çevresel ve operasyonel bozulmalardan daha da korur.

Hassas granit bir platformu değerlendirirken, yalnızca teknik özellikler sayfasına değil, üretim ortamına, sertifikalara ve izlenebilir kalite kontrolüne de bakın; bunlar, ZHHIMG® bileşenini dünyanın en zorlu ultra hassas uygulamaları için en istikrarlı ve güvenilir seçenek haline getiren unsurlardır.

Yayın tarihi: 24 Ekim 2025