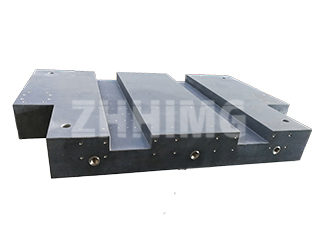

Ultra hassas imalat alanında, granit yüzey plakalarının taşlanması ve parlatılması, yüzey düzlüğü, parlaklık ve genel doğruluk açısından belirleyici bir rol oynar. Granit, en sert ve en kararlı doğal malzemelerden biri olmasına rağmen, gerekli mikrometre düzeyindeki hassasiyete ulaşmak, parlatma sıvıları ve parlatma maddelerinin dikkatli seçimine ve doğru kullanımına bağlıdır.

Öğütme işlemi sırasında, bu sıvılar ve maddeler sadece malzeme kaldırma oranlarını etkilemekle kalmaz, aynı zamanda granit platformun yüzey kalitesini ve uzun vadeli stabilitesini de etkiler. Bu nedenle, optimum sonuçlar elde etmek ve hassas granit bileşeninin ömrünü uzatmak için doğru tip ve formülasyonun seçilmesi çok önemlidir.

Profesyonel uygulamalarda, granit platform taşlama işleminde kullanılan sıvılar ve maddeler genellikle dört işlevsel kategoriye ayrılır: temizleyiciler, aşındırıcılar, parlatıcılar ve sızdırmazlık maddeleri.

Temizleyiciler öncelikle taşlama işleminden önce ve sonra granit yüzeyinden yağ, oksit veya ince toz gibi kirleticileri ve kalıntıları uzaklaştırmak için kullanılır. Yaygın temizleme çözümleri arasında nötr pH'lı temizleyiciler, hafif asidik maddeler veya alkali deterjanlar bulunur. Kimyasal temizleyiciler kullanılırken, operatörler granit yüzeyinin kimyasal aşınmasını veya matlaşmasını önlemek için konsantrasyonu ve maruz kalma süresini kontrol etmelidir.

Aşındırıcılar, malzeme uzaklaştırma işleminde temel ortam görevi görür. Aşındırıcı taneler, mikro kusurları, çizikleri ve düzensizlikleri ortadan kaldırmak için granit yüzeyini keser ve düzleştirir. En yaygın kullanılan aşındırıcı malzemeler alümina, silisyum karbür ve yüksek saflıkta silika bileşikleridir. Aşındırıcı tipinin, parçacık boyutunun ve konsantrasyonunun seçimi, granitin sertliğine ve gerekli yüzey hassasiyetine bağlıdır. İnce yüzey işlemesi için, 1-2 µm düzlük toleransı içinde ultra düz yüzeyler elde etmek amacıyla mikron altı parçacık boyutuna sahip aşındırıcılar kullanılır.

Yüzey pürüzsüzlüğünü ve parlaklığını artırmak için taşlama işleminden sonra parlatıcı maddeler uygulanır. Bu aşamada amaç, malzeme uzaklaştırmak değil, mikro yüzey dokusunu iyileştirmektir. Ayna benzeri bir yüzey elde etmek için genellikle poliüretan, akrilik bileşikler ve krom oksit bazlı gelişmiş formülasyonlar kullanılır. Hassasiyetten ödün vermeden homojen bir parlaklık elde etmek için basınç, hız ve madde bileşimi arasındaki doğru denge çok önemlidir.

Son olarak, parlatma işlemi tamamlandıktan sonra koruyucu bir katman olarak sızdırmazlık malzemeleri uygulanır. Granit kendi başına korozyona ve sıcaklık değişimlerine karşı oldukça dayanıklıdır, ancak uygun bir sızdırmazlık malzemesi uygulamak, platformun optik ve mekanik stabilitesini korurken suya, yağa ve toza karşı direnci artırır. Profesyonel üreticiler, özellikle yüksek nemli veya laboratuvar ortamlarında uzun süreli koruma sağlamak için genellikle polimer veya balmumu bazlı sızdırmazlık malzemeleri kullanırlar.

Granit taşlama ve parlatma işlemleri yapılırken, operatörler termal deformasyonu önlemek için kontrollü bir sıcaklık ve nem ortamı (genellikle 20 ± 1 °C) sağlamalıdır. Saf su veya nötr parlatma sıvıları kullanılması da, yabancı maddelerin bulaşmasını önlemek için önerilir. Yüzey plakasının temizlenmesi ve incelenmesi de dahil olmak üzere düzenli bakım, doğruluğunu korumaya ve kullanım ömrünü uzatmaya yardımcı olur.

Sonuç olarak, hassas granit yüzey plakasında kusursuz bir sonuç elde etmek, parlatma sıvıları ve maddelerinin doğru seçimine ve profesyonel kullanımına bağlıdır. Temizlemeden sızdırmazlığa kadar her aşama uzmanlık, detaylara dikkat ve işlem parametrelerinin sıkı kontrolünü gerektirir. Doğru yapıldığında, sonuç olağanüstü düzlük, pürüzsüzlük ve dayanıklılığa sahip bir granit platformdur; bu da hassas ölçüm ve üst düzey üretim uygulamaları için güvenilir performans sağlar.

Yayın tarihi: 13 Kasım 2025