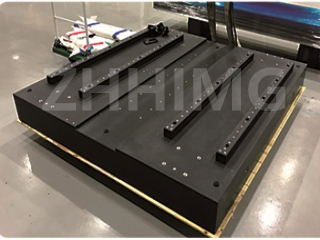

Yarı iletken endüstrisinde, yonga levhası denetimi, yonganın kalitesini ve performansını sağlamanın kilit bir aşamasıdır ve denetim masasının doğruluğu ve stabilitesi, tespit sonuçlarında belirleyici bir rol oynar. Eşsiz özelliklere sahip granit taban, yarı iletken yonga levhası denetim masası için ideal bir seçim haline gelmiştir; aşağıda sizin için çok boyutlu analiz yapılmıştır.

İlk olarak, hassasiyet garantisi boyutu

1. Ultra yüksek düzlük ve doğruluk: Granit taban, gelişmiş işleme teknolojisiyle işlenmiştir ve düzlük ±0,001 mm/m veya daha yüksek hassasiyete ulaşabilir, doğruluk da mükemmeldir. Yonga levha inceleme sürecinde, yüksek hassasiyetli düzlem, yonga levhası için istikrarlı bir destek sağlar ve inceleme ekipmanının probu ile yonga levhası yüzeyindeki lehim bağlantıları arasında doğru temas sağlar.

2. Çok düşük termal genleşme katsayısı: Yarı iletken üretimi sıcaklık değişimlerine duyarlıdır ve granitin termal genleşme katsayısı son derece düşüktür, genellikle yaklaşık 5×10⁻⁶/℃'dir. Algılama platformu çalışırken, ortam sıcaklığı dalgalansa bile, granit tabanın boyutu çok az değişir. Örneğin, yaz aylarında yüksek sıcaklıktaki atölyede, yaygın metal tabanlı algılama platformunun sıcaklığı, yonga levhası ve algılama ekipmanının göreceli konumunun kaymasına neden olarak algılama doğruluğunu etkileyebilir; granit tabanlı algılama platformu, kararlılığını koruyarak, algılama işlemi sırasında yonga levhası ve algılama ekipmanının göreceli konum doğruluğunu sağlar ve yüksek hassasiyetli algılama için istikrarlı bir ortam sunar.

İkinci olarak, stabilite boyutu

1. Sağlam yapı ve titreşim direnci: Granit, milyonlarca yıllık jeolojik süreçlerden sonra yoğun ve homojen bir iç yapıya sahiptir. Yarı iletken fabrikasının karmaşık ortamında, çevre ekipmanlarının çalışması ve personelin etrafta dolaşmasıyla oluşan titreşimler, granit taban tarafından etkili bir şekilde azaltılır.

2. Uzun Süreli Kullanım Doğruluğu: Diğer malzemelerle karşılaştırıldığında, granit yüksek sertliğe, güçlü aşınma direncine sahiptir ve Mohs sertliği 6-7'ye ulaşabilir. Granit taban yüzeyi, sık sık wafer yükleme, boşaltma ve inceleme işlemleri sırasında kolayca aşınmaz. Gerçek kullanım verilerine göre, granit tabanlı test tablasının 5000 saatlik sürekli çalışmasından sonra bile, düzlük ve doğruluk hala ilk doğruluğun %98'inden fazlasını koruyabilir; bu da düzenli kalibrasyon ve bakım sürelerinden kaynaklanan taban aşınması nedeniyle ekipmanın çalışma sürelerini azaltır, işletme maliyetlerini düşürür ve test çalışmalarının uzun vadeli istikrarını sağlar.

Üçüncüsü, temiz ve parazit önleyici boyut.

1. Düşük toz oluşumu: Yarı iletken üretim ortamının son derece temiz olması gerekir ve granit malzeme kendi başına stabildir ve toz parçacıkları üretmesi kolay değildir. Test platformunun çalışması sırasında, taban tarafından üretilen tozun gofretleri kirletmesi önlenir ve toz parçacıklarından kaynaklanan kısa devre ve açık devre riski azaltılır. Tozsuz atölyenin gofret inceleme alanında, granit taban inceleme masasının etrafındaki toz konsantrasyonu her zaman son derece düşük bir seviyede kontrol edilir ve yarı iletken endüstrisinin katı temizlik gereksinimlerini karşılar.

2. Manyetik girişim yok: Algılama ekipmanı elektromanyetik ortama duyarlıdır ve granit manyetik olmayan bir malzemedir, bu da algılama ekipmanının elektronik sinyaline müdahale etmez. Elektron ışını algılama ve son derece yüksek elektromanyetik ortam gerektiren diğer test teknolojilerinin kullanımında, granit taban, algılama ekipmanının elektronik sinyalinin kararlı iletimini ve test sonuçlarının doğruluğunu sağlar. Örneğin, yüksek hassasiyetli elektriksel performans için wafer test edilirken, manyetik olmayan granit taban, algılama akımı ve voltaj sinyallerine müdahale etmeyi önler, böylece algılama verileri wafer'ın elektriksel özelliklerini doğru bir şekilde yansıtır.

Yayın tarihi: 31 Mart 2025