Hassas imalat, bilimsel araştırma testleri ve diğer hassas alan gereksinimlerinde, hassas statik basınçlı hava yüzer platformlar çok önemli bir rol oynar. Platform tabanının seçimi, bir binanın temel taşının döşenmesi gibi, platformun performansıyla doğrudan ilişkilidir. Granit hassas taban ve mineral döküm taban olmak üzere iki popüler seçeneğin her birinin kendine özgü avantajları vardır; aşağıda sizin için detaylı bir karşılaştırma sunuyoruz.

Stabilite: Doğal kristalleşme ile yapay kompozit arasındaki fark

Milyonlarca yıllık jeolojik değişimlerden sonra granit hassas taban, içindeki kuvars, feldspat ve diğer minerallerin sıkı kristal yapısı sayesinde son derece yoğun ve homojen bir yapıya sahiptir. Çevredeki büyük ekipmanların çalışmasından kaynaklanan titreşim gibi dış müdahaleler karşısında granit taban, etkili bir şekilde bloke edip zayıflatabilen ve hassas statik basınçlı hava yüzer platformunun titreşim genliğini %80'den fazla azaltabilen sağlam bir kalkan görevi görür; bu da platformun yüksek hassasiyetli hareketleri için sağlam ve istikrarlı bir temel sağlar. Yarı iletken çip üretim atölyesinde, litografi işlemi platformun stabilitesi için yüksek gereksinimlere sahiptir ve granit taban, çip litografi ekipmanının doğru çalışmasını sağlar, çip deseninin hassas bir şekilde işlenmesine yardımcı olur ve çip üretim verimliliğini büyük ölçüde artırır.

Mineral döküm tabanı, özel bir bağlayıcı ile karıştırılmış mineral parçacıklarından yapılmıştır. İç yapısı homojendir ve belirli titreşim sönümleme özelliklerine sahiptir. Genel titreşimlerle başa çıkarken, platform için nispeten istikrarlı bir çalışma ortamı sağlayabilir. Bununla birlikte, yüksek yoğunluklu ve sürekli titreşim karşısında, mineral döküm tabanının titreşim sönümleme yeteneği granit tabana kıyasla biraz yetersizdir; bu da platform hareketinde hafif sapmalara yol açabilir ve ultra hassas işlemlerin doğruluğunu etkileyebilir.

Doğruluk korunumu: doğal avantajlar ile düşük genleşmenin yapay kontrolü arasındaki denge.

Granit, genellikle 5-7 ×10⁻⁶/℃ olan çok düşük termal genleşme katsayısıyla bilinir. Sıcaklığın dalgalandığı bir ortamda, granit hassas tabanın boyutu çok az değişir. Astronomi alanında, teleskop merceğinin ince ayarı için kullanılan hassas statik basınçlı hava şamandıra platformu, granit tabanla eşleştirilir; bu sayede gece ve gündüz arasındaki sıcaklık farkı önemli olsa bile, merceğin konumlandırma doğruluğunun mikron altı seviyede korunması sağlanır ve astronomların uzak gök cisimlerinin ince değişikliklerini yakalamalarına yardımcı olur.

Mineral döküm malzemelerinin formülasyon tasarımında, termal genleşme özellikleri optimize edilebilir ve kontrol edilebilir; mineral ve bağlayıcı oranları ayarlanarak termal genleşme katsayısı granitinkine yakın veya ondan daha iyi olabilir. Bazı sıcaklığa duyarlı, yüksek hassasiyetli ölçüm ekipmanlarında, mineral döküm tabanı sıcaklık değişimlerinde sabit bir boyutu koruyarak platformun hareketinin doğruluğunu sağlar. Bununla birlikte, mineral döküm tabanı bağlayıcının yaşlanması gibi faktörlerden etkilenir ve uzun vadeli doğruluk kararlılığının daha fazla incelenmesi gerekir.

Dayanıklılık: Yüksek sertliğe sahip doğal taş ve yorulmaya dayanıklı kompozit malzemelerin özellikleri.

Granitin sertliği yüksektir, Mohs sertliği 6-7'ye ulaşabilir ve iyi aşınma direncine sahiptir. Malzeme bilimi laboratuvarında sıklıkla kullanılan hassas statik basınçlı hava platformunun granit tabanı, uzun süreli sürtünme kayıplarına etkili bir şekilde direnç gösterir; sıradan tabana kıyasla platformun bakım döngüsünü %50'den fazla uzatabilir, ekipman bakım maliyetlerini azaltabilir ve bilimsel araştırma çalışmalarının sürekliliğini sağlayabilir. Bununla birlikte, granit malzeme nispeten kırılgandır ve kazara darbe aldığında kolayca kırılır.

Mineral döküm taban, mükemmel yorulma önleyici özelliklere sahiptir; bu sayede hassas statik basınçlı hava platformunun uzun süreli yüksek frekanslı karşılıklı hareketinde yorulma hasarına etkili bir şekilde direnç gösterir ve yapısal bütünlüğünü korur. Aynı zamanda, genel kimyasallara karşı belirli bir dirence sahiptir ve kimyasal korozyon riski düşük olan ortamlarda granit tabandan daha dayanıklıdır. Bununla birlikte, yüksek nem gibi aşırı ortamlarda, mineral döküm tabanındaki bağlayıcı etkilenebilir ve dayanıklılığı azalabilir.

Üretim maliyeti ve işleme zorluğu: Doğal taş zorlukları ve yapay döküm eşikleri

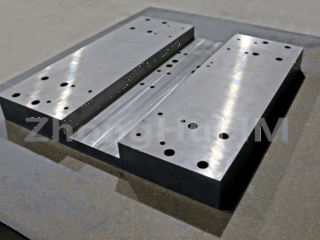

Granit hammaddesinin madenciliği ve taşınması karmaşıktır ve işlenmesi çok yüksek ekipman ve teknoloji gerektirir. Yüksek sertliği ve kırılganlığı nedeniyle, kesme, taşlama, parlatma ve diğer işlemlerde kenar çökmesi ve çatlaklar gibi sorunlar kolayca ortaya çıkar ve hurda oranı nispeten yüksektir, bu da yüksek üretim maliyetlerine yol açar.

Mineral döküm tabanının üretimi özel bir kalıp ve işlem gerektirir ve ilk kalıp geliştirme maliyeti yüksektir, ancak kalıp oluşturulduktan sonra seri üretim gerçekleştirilebilir ve birim maliyet düşürülebilir. Granit ile karşılaştırıldığında işleme süreci nispeten kolaydır ve mekanik işleme yöntemleriyle daha yüksek hassasiyet gereksinimleri karşılanabilir ve büyük ölçekli uygulama senaryolarında maliyet etkinliği potansiyeli taşır.

Yayın tarihi: 10 Nisan 2025