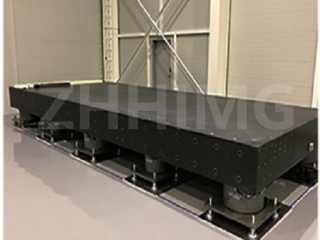

Hassas statik basınçlı hava yüzer platformlarının yapımında, taban seçimi platformun genel performansında belirleyici bir rol oynar. Granit hassas taban ve dökme demir taban kendi özelliklerine sahiptir ve stabilite, hassas bakım, dayanıklılık ve maliyet gibi temel boyutlarda belirgin farklılıklar vardır.

İlk olarak, istikrar: doğal yoğunluk ve metal yapı

Milyonlarca yıllık jeolojik değişimlerin ardından, granit kuvars, feldispat ve diğer minerallerle yakından birleşerek çok yoğun ve homojen bir yapı oluşturur. Fabrika atölyesindeki büyük ekipmanların çalışmasıyla oluşan güçlü titreşim gibi dış müdahaleler karşısında, granit taban karmaşık kristal yapısına dayanarak titreşimi etkili bir şekilde engelleyebilir ve azaltabilir; bu da hassas statik basınçlı hava yüzer platformunun titreşim genliğini %80'den fazla azaltarak, platformun yüksek hassasiyetli işleme veya algılama sırasında sorunsuz hareket etmesini sağlayan istikrarlı bir çalışma zemini oluşturur. Örneğin, elektronik çip üretiminin fotolitografi işleminde, çip desenlerinin hassas karakterizasyonu garanti edilir.

Dökme demir taban, demir-karbon alaşımından dökülmüştür ve içindeki grafit tabakalar veya küreler halinde dağılmıştır. Belirli bir titreşim sönümleme yeteneğine sahip olmasına rağmen, yapısal homojenliği granit ile karşılaştırıldığında iyi değildir. Yüksek yoğunluklu ve sürekli titreşimle başa çıkarken, dökme demir tabanın titreşim girişimini granit tabanla aynı düşük seviyeye indirmesi zordur; bu da hassas statik basınçlı hava yüzer platformunun hareketinde küçük sapmalara yol açabilir ve platformun ultra hassas işlemlerdeki hassasiyet performansını etkileyebilir.

İkinci olarak, doğruluk korunumu: düşük genleşmenin doğal avantajları ve metalin termal değişiminin zorluğu.

Granit, genellikle 5-7 ×10⁻⁶/℃ olan çok düşük termal genleşme katsayısıyla bilinir. Sıcaklık dalgalanmalarının olduğu ortamlarda, granit hassas tabanın boyutu çok az değişir. Astronomi alanında, teleskop merceğinin ince ayarı için kullanılan hassas hidrostatik hava şamandıralı platform, granit tabanla eşleştirilir; bu sayede gece ve gündüz arasındaki sıcaklık farkı önemli olsa bile, merceğin konumlandırma doğruluğunun mikron altı seviyede korunması sağlanır ve astronomların uzak gök cisimlerinin ince dinamiklerini yakalamalarına yardımcı olur.

Dökme demirin termal genleşme katsayısı nispeten yüksektir, genellikle 10-20 ×10⁻⁶/℃'dir. Sıcaklık değiştiğinde, dökme demir tabanın boyutu belirgin şekilde değişir; bu da hassas statik basınçlı hava şamandıralı platformun termal deformasyonuna kolayca neden olabilir ve platformun hareket doğruluğunun azalmasına yol açabilir. Sıcaklığa duyarlı optik lenslerin taşlama işleminde, sıcaklığın etkisiyle dökme demir tabanın deformasyonu, lensin taşlama hassasiyetinin izin verilen aralığın ötesine sapmasına ve lensin kalitesini etkilemesine neden olabilir.

Üçüncüsü, dayanıklılık: doğal taşın yüksek sertliği ve metal yorgunluğu.

Granitin sertliği yüksektir, Mohs sertliği 6-7'ye ulaşabilir ve iyi aşınma direncine sahiptir. Malzeme bilimi laboratuvarında sıklıkla kullanılan hassas statik basınçlı hava platformunun granit tabanı, uzun süreli sürtünme kayıplarına etkili bir şekilde direnç gösterir; sıradan tabanlara kıyasla platformun bakım döngüsünü %50'den fazla uzatabilir, ekipman bakım maliyetlerini azaltabilir ve bilimsel araştırma çalışmalarının sürekliliğini sağlayabilir. Bununla birlikte, granit malzeme nispeten kırılgandır ve kazara darbe aldığında kırılma riski vardır.

Dökme demir taban belirli bir tokluğa sahiptir ve belirli bir darbe kuvvetine maruz kaldığında kolay kırılmaz. Bununla birlikte, hassas statik basınçlı hava platformunun uzun süre yüksek frekanslı ileri geri hareketinde, dökme demir yorulma hasarına eğilimlidir, bu da iç yapısında değişikliklere yol açarak platformun hareket doğruluğunu ve stabilitesini etkiler. Aynı zamanda, dökme demir nemli ortamlarda paslanmaya ve korozyona eğilimlidir, bu da dayanıklılığını azaltır; buna karşılık, granit taban korozyon direnci açısından daha iyidir.

Dördüncüsü, üretim maliyeti ve işleme zorluğu: doğal taş madenciliği ve işleme zorlukları ve metal döküm prosesi eşiği

Granit hammaddesinin madenciliği ve taşınması karmaşıktır ve işlenmesi çok yüksek ekipman ve teknoloji gerektirir. Yüksek sertliği ve kırılganlığı nedeniyle kesme, taşlama, parlatma ve diğer işlemler çökme, çatlama ve yüksek hurda oranına eğilimlidir, bu da yüksek üretim maliyetlerine yol açar.

Dökme demir taban, olgun döküm prosesi, geniş hammadde kaynağı ve nispeten düşük maliyetle üretilir. Kalıp yoluyla seri üretim yapılabilir ve üretim verimliliği yüksektir. Bununla birlikte, granit tabanla aynı yüksek hassasiyet ve stabiliteye ulaşmak için döküm prosesi ve son işlem gereksinimleri son derece katıdır; hassas işleme ve yaşlandırma işlemi vb. gerektirir ve maliyet de önemli ölçüde artar.

Özetle, granit hassas taban, yüksek hassasiyet, stabilite ve aşınma direnci gerektiren hassas statik basınçlı hava şamandıralı platform uygulamalarında önemli avantajlara sahiptir; dökme demir taban ise maliyet ve tokluk açısından belirli avantajlara sahiptir ve doğruluk gereksinimlerinin nispeten düşük olduğu, maliyet etkinliğinin ön planda tutulduğu ve titreşim ve sıcaklık ortamının nispeten stabil olduğu durumlar için uygundur.

Yayın tarihi: 09.08.2025