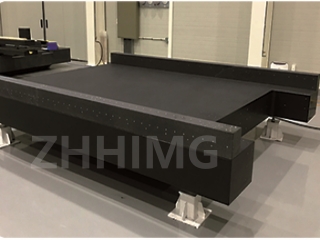

Pikosan saniye seviyesindeki lazer markalama makinelerinin yüksek hassasiyetli işleme senaryolarında, ekipmanın temel destek bileşeni olan tabanın malzeme seçimi, işleme doğruluğunun istikrarını doğrudan belirler. Granit ve dökme demir, taban imalatında yaygın olarak kullanılan iki malzemedir. Bu makale, fiziksel özellikler, hassasiyet azalması prensibi ve pratik uygulama verileri gibi yönlerden bir karşılaştırma yaparak, ekipman yükseltmesi için bilimsel bir temel sağlayacaktır.

I. Malzeme Özelliklerindeki Farklılıklar: Hassas Performansın Temel Mantığı

Granit, kuvars ve feldispat gibi minerallerin iç içe kristalleşmesiyle oluşan doğal bir magmatik kayadır. Yoğun yapısı ve yüksek sertliği ile karakterize edilir. Yoğunluğu genellikle 2,7 ile 3,1 g/cm³ arasındadır ve termal genleşme katsayısı son derece düşüktür, yaklaşık (4-8) ×10⁻⁶/℃, bu da sıcaklık değişimlerinin ekipmanın doğruluğu üzerindeki etkisine etkili bir şekilde direnç göstermesini sağlar. Ek olarak, granitin benzersiz mikro yapısı, mükemmel sönümleme performansı kazandırarak dış titreşim enerjisini hızla emmesini ve titreşimin işleme doğruluğuna olan etkisini azaltmasını sağlar.

Geleneksel bir endüstriyel malzeme olan dökme demir, yaklaşık 7,86 g/cm³ yoğunluğa, nispeten yüksek basınç dayanımına sahiptir, ancak ısıya dayanıklıdır.

Genleşme katsayısı (yaklaşık 12×10⁻⁶/℃), granitinkinin 1,5-3 katıdır. Dahası, dökme demirin içinde pul pul grafit yapıları bulunur. Uzun süreli kullanımda, bu yapılar gerilim yoğunlaşmasına yol açarak malzemenin stabilitesini etkileyebilir ve sonuç olarak hassasiyette düşüşe neden olabilir.

II. Pikosan Seviyesinde İşlemede Hassas Zayıflama Mekanizması

Pikosan saniye düzeyindeki lazer işleme, çevresel kararlılık açısından son derece yüksek gereksinimlere sahiptir. Ana malzemenin en ufak bir deformasyonu bile işleme sonucunda büyütülecektir. Sıcaklık dalgalanmaları, ekipman çalışmasından kaynaklanan titreşimler, uzun süreli yük altında yorulma vb. faktörler, doğruluk azalmasına yol açan temel etkenlerdir.

Sıcaklık değiştiğinde, granit düşük termal genleşme katsayısı nedeniyle boyutunda hafif bir değişiklik meydana gelir. Dökme demirin nispeten yüksek termal genleşme katsayısı, tabanın çıplak gözle tespit edilmesi zor bir deformasyona uğramasına neden olur. Bu deformasyon, lazer optik yolunun kararlılığını doğrudan etkiler ve işaretleme konumunun kaymasına yol açar. Titreşim açısından, granitin yüksek sönümleme özelliği 100 Hz'lik titreşimi 0,12 saniye içinde sönümleyebilirken, dökme demir için bu süre 0,9 saniyedir. Yüksek frekanslı titreşim koşullarında, dökme demir tabanlı ekipmanların işleme doğruluğu dalgalanmalara daha yatkındır.

III. Hassas Zayıflama Verilerinin Karşılaştırılması

Profesyonel kuruluşların testlerine göre, 8 saatlik sürekli pikosaniyelik lazer markalama işlemi sırasında, granit tabanlı ekipmanın XY ekseni konumlandırma doğruluğundaki azalma ±0,5 μm içindedir. Dökme demir tabanlı ekipmanın hassasiyet azalması ise ±3 μm'ye ulaşarak önemli bir fark göstermektedir. 5℃ sıcaklık değişimine sahip simüle edilmiş bir ortamda, granit tabanlı ekipmanın termal deformasyon hatası sadece +0,8 μm iken, dökme demir tabanlı ekipmanın hatası +12 μm'ye kadar çıkmaktadır.

Ayrıca, uzun vadeli kullanım açısından bakıldığında, granit tabanların hatalı değerlendirme oranı yalnızca %0,03 iken, dökme demir tabanların yapısal stabilite sorunları nedeniyle hatalı değerlendirme oranı %0,5 gibi yüksek bir seviyededir. Bu veriler, pikosaniye düzeyinde işleme gibi yüksek hassasiyet gereksinimleri altında, granit tabanın stabilite avantajının önemli olduğunu açıkça göstermektedir.

IV. Yükseltme Önerileri ve Pratik Uygulamalar

En yüksek işleme hassasiyetini hedefleyen işletmeler için, dökme demir tabanı granit tabanla değiştirmek, ekipmanın performansını artırmanın etkili bir yoludur. Yükseltme işlemi sırasında, yüzey düzlüğünün tasarım gereksinimlerini karşıladığından emin olmak için granit tabanın işleme hassasiyetine dikkat edilmelidir. Aynı zamanda, hava yastıklı titreşim izolasyon sistemi gibi yardımcı cihazlarla birlikte, ekipmanın titreşim önleme performansı daha da optimize edilebilir.

Günümüzde, yarı iletken çip üretimi ve hassas optik bileşen işleme gibi sektörlerde, granit tabanlı lazer markalama makineleri yaygın olarak kullanılmakta ve ürün verimliliğini ve üretim etkinliğini etkili bir şekilde artırmaktadır. Örneğin, belirli bir optik bileşen üreticisi dökme demir tabanlı ekipmanını yükselttikten sonra, ürün hassasiyet yeterlilik oranı %82'den %97'ye yükselmiş ve üretim verimliliği önemli ölçüde artmıştır.

Sonuç olarak, pikosaniye seviyesindeki lazer markalama makinelerinin temel yükseltmesinde, üstün termal kararlılığı, yüksek sönümleme performansı ve uzun süreli hassasiyet koruma yeteneği ile granit, dökme demire göre ideal bir tercih haline gelmiştir. İşletmeler, kendi işleme gereksinimlerine ve bütçelerine göre temel malzemeleri makul bir şekilde seçerek ekipman performansında kapsamlı bir yükseltme sağlayabilirler.

Yayın tarihi: 19 Mayıs 2025