Elektronik üretiminin hızla gelişen dünyasında, cihazların minyatürleştirilmesi amansız bir yeniliği tetiklerken, Yüzey Montaj Teknolojisi (SMT), bileşenleri baskılı devre kartlarına (PCB) yerleştirmek için kritik bir süreç olmaya devam etmektedir. Modern SMT ekipmanları – yerleştirme makineleri, serigrafi baskı makineleri ve otomatik optik inceleme (AOI) sistemleri – neredeyse imkansız hızlarda ve doğruluk seviyelerinde çalışmalıdır. Makinenin temelinin sağlamlığı ve bütünlüğü sadece destekleyici faktörler değil; verimlilik ve üretim üzerindeki nihai kısıtlamadır. Birçok yüksek performanslı sistem için, sağlam ve sarsılmaz çözüm, Yüzey Montaj Teknolojisi için özel bir granit makine tabanının benimsenmesinde yatmaktadır.

Bileşen boyutları küçülmeye devam ederken (0,1005 ve ötesine kadar) ve yerleştirme hızları artarken, sistemin tüm dinamik stabilitesinin yeniden değerlendirilmesi gerekiyor. Bu nedenle önde gelen ekipman üreticileri, yüzeye monte teknolojisi için en uygun granit makine tabanını oluşturmak üzere doğal taşın içsel özelliklerine yöneliyor.

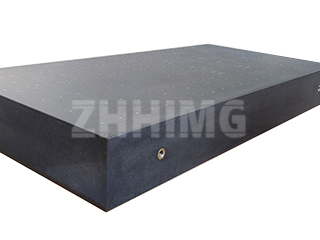

Yüksek Hızlı SMT'de Granit Tabanın Gerekliliği

Neden eski, doğal bir malzeme, en son teknolojiye sahip SMT otomasyonu için en uygun seçimdir? Cevap, hassas hareketin temel fiziğinde yatmaktadır. Yüksek hızlı SMT makineleri önemli dinamik kuvvetler üretir. Portal sistemlerinin, başlıkların ve konveyörlerin hızlı ivmelenmesi ve yavaşlaması, yönetilmediği takdirde makine yapısı boyunca yayılabilen titreşimler yaratır. Bu salınım doğrudan yerleştirme hatalarına, lehimleme kusurlarına ve denetim doğruluğunun azalmasına yol açar.

Yüzeye monte teknolojisi için çözüm, granit makine yatağıdır. Granitin özellikleri, bu iç ve dış bozulmaları emmek ve sönümlemek için onu üstün bir malzeme haline getirir:

-

Üstün Sönümleme Özellikleri: Çelik veya alüminyuma kıyasla, granit önemli ölçüde daha yüksek bir iç sönümleme katsayısına sahiptir. Bu, yüksek hızlı hareketten kaynaklanan mekanik titreşimlerin, yerleştirme başlığını veya inceleme optiklerini dengesizleştirmelerini önleyerek, çok az miktarda ısı olarak hızla dağıldığı anlamına gelir. Bu anlık dengelenme süresi, doğruluktan ödün vermeden verimliliği en üst düzeye çıkarmak için çok önemlidir.

-

Termal Atalet ve Düşük CTE: Yüzey montaj teknolojisi (SMT) ortamında, özellikle lehim fırınlarının yakınında veya çalışma alanının hemen içinde, küçük sıcaklık değişimleri yaşanabilir. Metaller bu değişikliklere güçlü tepki verir ve bu da termal genleşmeye ve boyut kaymasına yol açar. Bununla birlikte, yüzey montaj teknolojisi için granit yatağın düşük termal genleşme katsayısı (CTE), makinenin kritik hizalama geometrisinin çalışma sıcaklığı aralığında kararlı kalmasını sağlar. Bu termal kararlılık, özellikle büyük makine ayak izlerinde hizalama bütünlüğünü korumak için çok önemlidir.

-

Hassas Hareket için Üstün Düzlük: Granit, mikron altı hassasiyette düzlük toleranslarına ulaşmak için taşlanabilir ve parlatılabilir. Bu son derece yüksek hassasiyet seviyesi, hassas lineer kılavuzların, hava yataklarının ve motor sistemlerinin montajı için vazgeçilmezdir. Yüzeye montaj teknolojisi için granit tabanın yüksek boyutsal doğruluğu, hızlı hareket eden eksenler için mükemmel düzlük ve hizalama sağlar; bu da bileşen yerleştirme doğruluğunun doğrudan belirleyicisidir.

Yeni Nesil SMT'nin Mühendisliği: Bileşenler ve Entegrasyon

Granitin yüzey montaj teknolojisindeki rolü, büyük granit makine tabanının ötesine uzanır. Sağlam bir yüzey montaj platformu, genellikle ana yapıya entegre edilmiş, özel olarak tasarlanmış granit bileşenleri kullanır. Bu bileşenler şunları içerebilir:

-

Hassas Montaj Blokları: Son derece hassas görüntüleme sistemlerinin, lazer hizalama sensörlerinin ve referans kameraların mutlak ve istikrarlı bir şekilde konumlandırılmasını sağlamak için kullanılır.

-

Hava Yataklı Yüzeyler: Ultra yüksek hassasiyetli alma ve yerleştirme başlıkları için granit, hava yataklarıyla mükemmel uyum sağlayan, ideal, yüksek oranda cilalanmış, gözeneksiz bir yüzey sunarak neredeyse sürtünmesiz, tekrarlanabilir hareket sağlar.

-

Özel Takım Plakaları: Belirli işlem takımlarını tutmak ve referans almak üzere tasarlanmış, zaman ve sıcaklık değişimlerine bağlı olarak tekrarlanabilir hizalamayı garanti eden daha küçük granit elemanlar.

Yüzey montaj teknolojisi için yüksek performanslı granit makine tabanının üretim süreci, geleneksel el işçiliği ve gelişmiş mühendisliğin birleşiminin bir kanıtıdır. Bu süreç, en yüksek kalitede doğal siyah granitin seçilmesini, gerilim giderme işlemine tabi tutulmasını ve ardından son teknoloji CNC ekipmanları kullanılarak işlenmesini içerir. Dişli delikler, T-yuvaları, kablo yönlendirme için oyulmuş delikler ve metalik insertler için yapıştırma yüzeyleri gibi özellikler, müşterinin tam spesifikasyonlarına titizlikle entegre edilir.

Yatırım Getirisi: Hassasiyet ve Uzun Ömür

SMT ekipmanları için granit temel yatırımı, net bir yatırım getirisi sunan stratejik bir karardır. İlk malzeme maliyeti çeliğe göre daha yüksek olsa da, maksimum üretim verimliliği, azalan hurda miktarı ve yapısal hizalama bozukluğundan kaynaklanan minimum arıza süresi açısından uzun vadeli faydalar, aradaki farkı fazlasıyla telafi eder.

Yüzey montaj teknolojisi için granit bir taban, aşınmaya, korozyona ve iç yapısal değişikliklere karşı direnç göstererek, boyut bütünlüğünü on yıllarca koruyacak güvenilir ve dayanıklı bir referans düzlemi sağlar. Hassasiyetin başarılı bir ürün ile başarısız bir üretim süreci arasındaki farkı belirlediği, elektronik montajının en ileri noktasında faaliyet gösteren üreticiler için, yüzey montaj teknolojisi için özel olarak tasarlanmış granit makine tabanının sağladığı stabilite, performans ve güvenilirliğin nihai garantisidir. Bu temele sahip bir makine seçmek, dünyanın en karmaşık elektronik cihazlarının montajında tutarlılık, hız ve tavizsiz kalite seçmek anlamına gelir.

Yayın tarihi: 01-12-2025