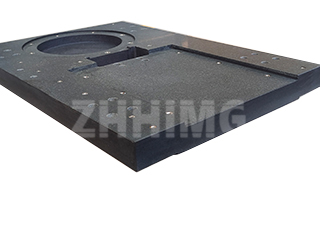

Otomotiv ve havacılıktan gelişmiş elektroniğe kadar yüksek hassasiyet gerektiren üretim ortamlarında hata payı yok denecek kadar azdır. Granit Yüzey Plakaları genel metroloji için evrensel bir temel oluştururken, Granit Muayene Plakası ise bileşen doğrulaması ve destekli montaj için özel olarak tasarlanmış, ultra kararlı bir referans noktasıdır. Yüksek değerli parçaların dış geometrisini, boyut sapmalarını ve düzlüğünü doğrulamak ve modern mühendisliğin katı gereksinimlerini karşılamalarını sağlamak için kullanılan kritik bir araçtır.

Ultra Kararlı Referans Noktası Prensibi

Granit Muayene Plakasının temel işlevi, üstün stabilitesine ve "yüksek stabilite referans yüzeyi" prensibine dayanmaktadır.

Çalışma yüzeyi, son derece düşük yüzey pürüzlülüğü (tipik olarak Ra ≤ 0,025 μm) ve 0. dereceye kadar düzlük doğruluğu (≤ 3 μm/1000 mm) elde etmek için ultra hassas bir taşlama işlemine tabi tutulur. Bu, deforme olmayan, bükülmez bir referans düzlemi sağlar.

Muayene sırasında, bileşenler bu yüzeye yerleştirilir. Daha sonra, bileşen ile plaka arasındaki küçük boşluğu ölçmek için kadranlı göstergeler veya kaldıraçlı ölçüm aletleri gibi araçlar kullanılır. Bu işlem, mühendislerin bileşenin düzlüğünü ve paralelliğini anında doğrulamasına veya plakanın delik aralığı ve basamak yüksekliği gibi kritik parametreleri kontrol etmek için sabit bir referans noktası olarak kullanılmasına olanak tanır. En önemlisi, granitin yüksek rijitliği (80-90 GPa Elastik Modülü), plakanın ağır bileşenlerin ağırlığı altında bükülmemesini veya deforme olmamasını sağlayarak muayene verilerinin bütünlüğünü garanti eder.

Muayene için Mühendislik: Tasarım ve Malzeme Üstünlüğü

ZHHIMG®'nin Muayene Plakaları, muayeneye uyarlanabilirlik ve titiz detaycılık odaklı olarak tasarlanmıştır:

- Özel Uyarlanabilirlik: Temel düz yüzeyin ötesinde, birçok modelde entegre konumlandırma pim delikleri veya V olukları bulunur. Bunlar, şaftlar ve disk şeklindeki bileşenler gibi karmaşık veya simetrik olmayan parçaları güvenli bir şekilde sabitlemek ve hassas ölçümler sırasında hareket etmelerini önlemek için gereklidir.

- Güvenlik ve Kullanılabilirlik: Kenarlar, operatör güvenliğini artırmak ve kazara yaralanmaları önlemek için yumuşak, yuvarlak bir pah ile tamamlanmıştır.

- Tesviye Sistemi: Plaka tabanı, ayarlanabilir destek ayakları (tesviye vidaları gibi) ile donatılmıştır ve kullanıcının plakayı mükemmel yatay hizalamaya (≤0,02 mm/m doğruluk) hassas bir şekilde mikro ayarlamasına olanak tanır.

- Malzeme Kalitesi: Yalnızca birinci sınıf, leke ve çatlak içermeyen, 2 ila 3 yıllık titiz bir doğal yaşlandırma işleminden geçen granit kullanıyoruz. Bu uzun işlem, iç malzeme gerilimini ortadan kaldırarak uzun vadeli boyutsal stabilite ve beş yılı aşan bir doğruluk koruma süresi garanti eder.

Hassasiyetin Vazgeçilmez Olduğu Durumlar: Başlıca Uygulama Alanları

Granit Muayene Plakası, yüksek hassasiyetin doğrudan güvenlik ve performansı etkilediği yerlerde vazgeçilmezdir:

- Otomotiv Endüstrisi: Motor bloklarının ve şanzıman gövdelerinin düzgünlüğünü doğrulamak ve kusursuz sızdırmazlık sağlamak için gereklidir.

- Havacılık ve Uzay Sektörü: Sapmanın uçuş güvenliğini tehdit ettiği türbin kanatları ve iniş takımı bileşenlerinin kritik boyut doğrulaması için kullanılır.

- Kalıp ve Kalıp İmalatı: Kalıp boşluklarının ve çekirdeklerinin yüzey doğruluğunu doğrulamak, nihai döküm veya şekillendirilmiş ürünün kalitesini doğrudan iyileştirir.

- Elektronik ve Yarı İletken: Yüksek verimli yarı iletken ekipmanları için bileşenlerin montaj denetiminde çok önemlidir; burada operasyonel doğruluk için mikron düzeyinde hizalama zorunludur.

Veri Noktanızı Koruma: Bakım İçin En İyi Uygulamalar

Muayene plakanızın mikron altı hassasiyetini korumak için, sıkı bakım protokollerine uyulması gerekmektedir:

- Temizlik Şarttır: İncelemeden hemen sonra, yumuşak bir fırça kullanarak yüzeydeki tüm parça kalıntılarını (özellikle metal talaşlarını) temizleyin.

- Korozyon Uyarısı: Granit yüzeyine aşındırıcı sıvılar (asitler veya alkaliler) koymak kesinlikle yasaktır, çünkü bu sıvılar taşı kalıcı olarak aşındırabilir.

- Düzenli Doğrulama: Plakanın doğruluğu periyodik olarak doğrulanmalıdır. Altı ayda bir sertifikalı düzlük ölçüm cihazlarıyla kalibrasyon yapılmasını öneriyoruz.

- Taşıma: Plakayı taşırken yalnızca özel kaldırma aletleri kullanın ve plakayı eğmekten veya ani darbelere maruz bırakmaktan kaçının; bu durum uzun vadeli stabilitesini tehlikeye atabilir.

Granit Kontrol Plakasını yüksek hassasiyetli bir alet olarak ele alarak, üreticiler en karmaşık ürünlerinin kalitesini ve güvenliğini destekleyen, on yıllarca güvenilir boyut doğrulaması sağlayabilirler.

Yayın tarihi: 05-11-2025