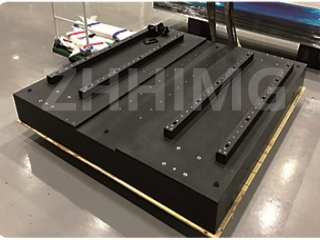

Granit bileşenler, yarı iletken üretim sürecinde çok önemli bir rol oynar. Bu bileşenler, ağır makineleri destekler, wafer üretimi için istikrarlı bir platform sağlar ve tüm üretim sürecinin doğruluğunu garanti eder. Bununla birlikte, zamanla granit bileşenler düzenli kullanım, çevresel faktörler veya bakım sırasında yanlış kullanım nedeniyle hasar görebilir. Granit bileşenlerdeki hasar, doğrulukta düşüşe yol açabilir ve bu da nihai ürünün kalitesini etkileyebilir. Bu nedenle, hasarlı granit bileşenlerin görünümünü onarmak ve doğruluklarını yeniden kalibre etmek çok önemlidir.

Granit bileşenlerin görünümünü onarmanın ilk adımı, hasarın boyutunu değerlendirmektir. Yüzey çizikleri, kırıklar ve çatlaklar, nispeten kolayca giderilebilen yaygın hasar türleridir. Bununla birlikte, eğilme, çarpılma veya yüzeyin altında çatlama gibi daha ciddi hasarlar, onarım için profesyonel uzmanlık gerektirebilir. Hasarın boyutu değerlendirildikten sonra, bir eylem planı belirlenebilir.

Küçük hasarlar için ilk adım, granit parçanın yüzeyini aşındırıcı olmayan bir temizleyiciyle temizlemektir. Bu adım, onarım sürecini engelleyebilecek kir, kalıntı veya yağları gidermek için gereklidir. Ardından, yüzeydeki çizikleri gidermek ve parçanın orijinal parlaklığını geri kazandırmak için ince taneli elmas parlatma pedi kullanabilirsiniz. Çatlak veya delik durumunda, granit rengine uygun renkte bir epoksi reçine ile doldurmak, parçanın görünümünü geri kazandırmada faydalı olabilir.

Daha ciddi hasarlar için profesyonel restorasyon hizmetlerine ihtiyaç duyulabilir. Profesyonel bir restorasyon teknisyeni, hasarı onarabilir ve parçanın görünümünü eski haline getirebilir. Ayrıca, onarım sürecinden kalan çizikleri veya izleri gidererek yüzeyi cilalayabilir veya zımparalayarak orijinal görünümü geri kazandırabilirler. Bu işlem özel ekipman gerektirir ve saygın ve deneyimli bir restorasyon hizmeti sağlayıcısı seçmek önemlidir.

Parçanın görünümü eski haline getirildikten sonra, hassasiyet kalibrasyonu gereklidir. Hassas kalibrasyon, yarı iletken üretim sürecinde doğruluğu sağlamanın anahtarıdır. Gerekli doğruluktan herhangi bir sapma, bileşenlerin arızalanması veya tüm üretim süreçlerinin durması gibi felaket sonuçlara yol açabilir. Granit parçanın doğruluğunu test etmek için uygun kalibrasyon ekipmanı kullanılmalıdır. Beklenen doğruluktan sapmalar olması durumunda, gerekli seviyeye geri getirmek için düzeltici önlemler alınmalıdır.

Sonuç olarak, granit bileşenlerin bakımı, yarı iletken üretim sürecinin doğruluğunu korumak için çok önemlidir. Bileşenlerin görünümünü onarmak ve doğruluklarını yeniden kalibre etmek, performans düşüşünü önlemeye ve optimum performansı sağlamaya yardımcı olabilir. Düzenli bir bakım programına uymak ve hasar gözlemlendiğinde derhal harekete geçmek çok önemlidir. Granit bileşenlerin doğru bakımı, genel üretim verimliliğini ve kalitesini artırmaya yardımcı olabilecek uzun vadeli bir yatırımdır.

Yayın tarihi: 05-12-2023