Baskılı devre kartı (PCB) üretiminde, delme hassasiyeti doğrudan devre kartının elektriksel performansını ve verimlilik oranını belirler. Cep telefonu çiplerinden uzay araçları devre kartlarına kadar, her mikron seviyesindeki deliğin hassasiyeti, ürünün başarısı veya başarısızlığı için çok önemlidir. Eşsiz malzeme özellikleri ve yapısal avantajlarıyla granit tabanlar, PCB delme ekipmanlarının "altın ortağı" haline gelerek, sektörün hassasiyetini yeni bir seviyeye taşıyor.

I. Doğal Avantaj: İstikrarlı performans, hassasiyetin temelini oluşturur.

Üstün termal kararlılık

PCB delme işlemi sırasında, matkap ucunun yüksek hızlı dönüşüyle oluşan ısı 60-80℃'ye ulaşabilir. Isı nedeniyle sıradan metal malzemelerin genleşmesi, delme pozisyonunun kaymasına kolayca neden olabilir. Granitin termal genleşme katsayısı sadece 4-8×10⁻⁶/℃ olup, çeliğin sadece 1/5'i kadardır. Bu, ortam sıcaklığı keskin bir şekilde dalgalansa bile, granit tabanın deformasyonunun göz ardı edilebileceği anlamına gelir. Belirli bir devre kartı üreticisi granit taban kullanmaya başladıktan sonra, delme pozisyonundaki hata ±50μm'den ±10μm'ye düşürülmüş ve devre kartının elektriksel performansının tutarlılığı önemli ölçüde iyileştirilmiştir.

2. Süper güçlü sismik performans

Dakikada binlerce devirde çalışan matkap makinesinin yüksek frekanslı titreşimi, matkap ucunun dikeyliğini etkileyerek delik çapında sapmalara neden olabilir. Granitin doğal sönümleme özellikleri, ekipman titreşimlerinin %90'ından fazlasını (20-50 Hz) emmesini sağlar. Ölçülen veriler, granit taban yerleştirildikten sonra matkap ucunun titreşim genliğinin 15 μm'den 3 μm'ye düştüğünü ve delinen delik duvarının pürüzlülük değeri olan Ra değerinin %60 azaldığını, böylece delik duvarındaki çapak ve tabaka ayrılması sorunlarının önemli ölçüde azaldığını göstermektedir.

3. Uzun süreli aşınma direnci

PCB delme işlemi yüksek frekanslı bir işlemdir ve taban yüzeyinin aşınma direncine ilişkin son derece yüksek gereksinimlere sahiptir. Granit, 6 ila 7 Mohs sertliğine sahiptir ve aşınma direnci sıradan çeliğe göre üç kat daha fazladır. Büyük bir PCB fabrikası üç yıldır sürekli olarak granit tabanlar kullanmaktadır. Yüzey aşınması 0,01 mm'den azdır. Metal tabanlarla karşılaştırıldığında, değiştirme döngüsü iki katına çıkarılarak ekipman bakım maliyeti etkin bir şekilde azaltılır.

II. Proses Geliştirme: Özelleştirilmiş tasarım, üretim verimliliğini artırır.

Modern granit kaideler, hassas işleme ve yenilikçi yapılar sayesinde uygulama değerlerini daha da artırmaktadır:

Yüksek hassasiyetli düzlemsel işleme: Beş eksenli bağlantılı sayısal kontrol teknolojisi kullanılarak, tabanın düzlüğü ±0,5 μm/m hassasiyetle kontrol edilir, böylece sondaj ekipmanı için ultra düz bir referans yüzey sağlanır ve matkap ucunun dikeylik hatasının 0,01°'den az olması garanti edilir.

Petek yapılı şok emici yapı: İç kısımdaki petek tasarımı bağımsız bir boşluk oluşturarak titreşim enerjisinin çok seviyeli olarak azaltılmasını sağlar ve özellikle 0,1 mm veya daha küçük mikro delik işleme için uygundur.

Önceden yerleştirilmiş su soğutma kanalları: Yüksek güçlü delme ekipmanları için, taban yüzeyindeki sıcaklık farkını ±0,5℃ içinde kontrol etmek ve termal deformasyon riskini tamamen ortadan kaldırmak amacıyla dahili bir mikro kanallı su soğutma sistemi kurulmuştur.

Özelleştirilmiş T-yuva düzeni: T-yuva aralığı ve hassasiyeti (±0,01 mm), ekipmanın hızlı konumlandırılması ve kurulumu için delme makinesi modeline göre özelleştirilir ve tek bir cihazın devreye alma süresi %70 oranında azaltılır.

III. Sektör Kanıtları: Gözle Görülür Verimlilik İyileştirmeleri

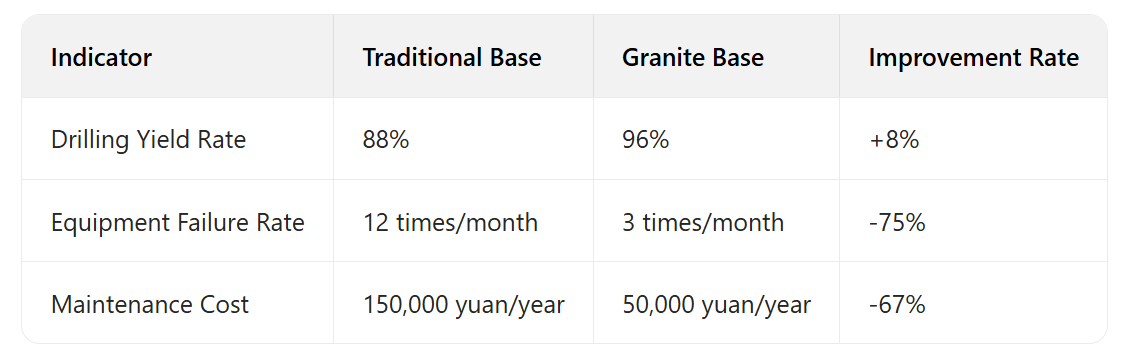

Önde gelen bir PCB üreticisinin granit tabanları kullanmaya başlamasının ardından, üretim verilerinde çığır açan bir iyileşme kaydedildi:

Daha da önemlisi, granit taban, işletmelerin teknik darboğazları aşmasına, 0,2 mm veya daha küçük mikro delik siparişlerini başarıyla yerine getirmesine ve yüksek katma değerli pazarlara açılmasına yardımcı olmuştur.

IV. Sürdürülebilirlik Avantajları: Yeşil üretim için ideal bir seçim

Granit, kimyasal kaplama içermeyen ve sıfır VOC emisyonuna sahip doğal bir taştır ve RoHS çevre koruma standartlarını karşılamaktadır. Son derece uzun kullanım ömrü, ekipman değiştirme sıklığını azaltır, kaynak tüketimini ve karbon emisyonlarını düşürür. Belirli bir çevre koruma kuruluşunun hesaplamalarına göre, tek bir PCB delme cihazı için granit taban kullanılması, tüm yaşam döngüsü boyunca karbon emisyonlarını 3 ton azaltabilir; bu da imalat sanayinin yeşil dönüşüm trendiyle uyumludur.

Mikron seviyesinde hassas kontrolden tam süreç maliyet optimizasyonuna kadar, granit tabanlar, yeri doldurulamaz performans avantajlarıyla PCB delme süreçlerinin standartlarını yeniden şekillendiriyor. 5G ve yapay zeka çiplerine yönelik patlayıcı talebin yaşandığı günümüzde, granit taban seçimi sadece ürün kalitesine yapılan bir yatırım değil, aynı zamanda teknolojik üstünlüğü ele geçirmek için de çok önemli bir adımdır.

Yayın tarihi: 17 Haz-2025